【南京管家婆软件】产企业管理转型:用数字化车间叩开智能制造大门!

“大型企业唱戏,中小企业围观”

现在普遍存在这样的误区,只要说到智能制造,不少人就会自然而然的把它和自动流水线、无人车间、智能机器人联想到一起。制造业的利润率本来就不高,企业需要评估这些设备、软件与人工投入的成本是否在可控范围,回收期是否过长,投入产出比是否划算,所以误区带来的后果就是大多数的中小企业老板对智能制造望而生畏,更多的围观,而不是去尝试。因此,我们需要探索出一条适合中小企业的实用、高效的智能制造之路。

智能制造 = 自动化+信息化+智能化。

自动化主要体现在设备上。改造生产线、引进智能设备是投入最多但稳定性最差的一环。智能制造专家李培根院士曾提出:“智能制造不应盲目追求,要根据自身需求,先从信息化、现场管理、数据搜集等基础做起。”所以,对于大多数还处于工业化2.0向自动化3.0转变阶段的中小企业来说,不能片面地认为工厂中设备自动化程度越高,就越接近智能工厂,更应该先从信息化环节入手做好基础。

再看信息化,虽然制造业信息化已开展多年,但多数企业仅应用了财务核算、供应链等相对标准化的管理模块,对最为复杂的生产制造模块应用不深。在信息化过程中,一方面企业管理问题凸显,如:基础资料不完整,不统一;数据更新不及时;业务流程不固定,随意性大等。另一方面,企业人员素质较为初级、对ERP认知甚少,技能水准低,一旦系统略显复杂,就很难深入,最终不了了之。所以选择一款简单易用的ERP软件对于中小企业来说非常重要,做好信息化才有资格去谈智能制造。

上了ERP系统就万事大吉了吗?其实不然。笔者在不少工厂调研时也遇到过一些老板有疑惑:各部门都在正常使用ERP,但依然会存在数据不准确,业务和数据脱节的情况,最终还得靠人工去现场点数,难道ERP根本不起作用?

其实主要的原因就是时间差。各个协同部门因为录入数据不及时,就会造成数据假象,最终对计划或决策做出错误的判断。例如接到新订单后,计划员发现仓库中还有材料库存,就没有下达采购订单,其实材料早已被损耗,只是还没来得及录单,结果导致订单上生产线时停工待料,造成不必要的损失。所以,并不是ERP没有用,而是再强大的ERP也需要有生产过程中的真实数据,才能发挥出应有的作用。那么如何才能将生产过程中的真实数据源源不断的反馈到ERP平台中呢?

这里就不得不提到MES系统了。MES系统的核心在于车间现场,主要集中在现场资源和生产执行的管理,采集生产过程数据它责无旁贷。除此之外,生产过程中还需要一些先进的方法来帮助车间提高生产效率,比如作业指导书远程下发、生产设备管理信息化等等,这些方法综合起来,就是数字化车间。

中航工业信息技术首席顾问宁振波曾提出:智能制造是用软件来定义控制数据的自动流动,解决复杂产品的不确定性问题。所以,智能制造的核心思想也就是让生产过程的数据流动起来。由此我们说:信息化是基础,而能让智能制造在中小企业落地的,是数字化车间!

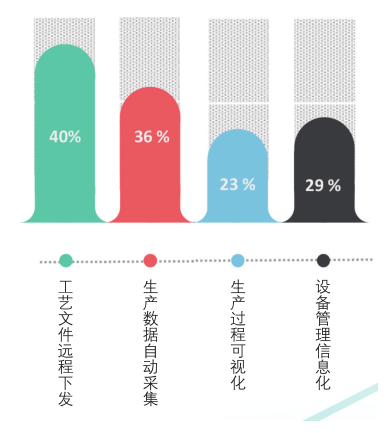

数字化车间一般包含工艺文件远程下发、生产数据自动采集、生产过程可视化、设备管理信息化等几个要素。

1、在生产线上,操作工可以通过显示屏查询产品工艺文件,确保产品质量,不仅避免了因装配质量造成的返工、交期延误等风险,还减少了材料损耗,提高了生产效率;

2、生产数据通过智能设备、移动终端实时采集到ERP信息系统中,让数据流动起来,各岗位数据共享,减少了人工查询的时间浪费,也为管理层决策提供了真实准确的数据;

3、生产设备一般都是工厂中价值最高、数量最多的固定资产,通过信息化管理来指导设备的维修保养,能将设备利用率最大化,明显提升设备生产效率,同时降低维护成本。

工信部报告数据显示:数字化车间为企业带来的效益是显而易见的:

1、 生产效率提高10-30%

2、 计划质量提高25-70%

3、 经济效益提高10-25%

4、 生产灵活性提高15-60%

5、 生产周期降低15-40%

6、 产品准时交货率提高15-40%

.......

通过数字化车间建设,管理者能做到“看得见,说得清,做得对”,实现了生产过程的敏捷、高效,对企业生产效率、产品质量、生产成本等方面均有明显改善。同时,也能让ERP系统发挥出最大的价值,为企业智能化转型升级奠定良好的基础。

管家婆工贸推出掌上工厂、电子看板等车间现场应用,与工贸ERP系统无缝集成,帮助中小企业构建数字化车间,打造适合中小制造企业的信息化生态体系。掌上工厂可安装到工控机或平板电脑中,车间人员可随时查询、采集生产数据;同时预留与数字化设备的接口,通过二次开发可自动对设备数据进行采集。

辉煌

辉煌 财工贸

财工贸 分销

分销 服装

服装 行业

行业 电商

电商 移动

移动 CRM OA

CRM OA 云管家系列

云管家系列

扫一扫

扫一扫 扫一扫

扫一扫